Der Herstellungsprozess hochwertiger NdFeB-Magnete

Hochwertige Neodym-Eisen-Bor-Magnete (NdFeB) stehen an der Spitze moderner technologischer Innovationen und ermöglichen hocheffiziente Leistung in zahlreichen Branchen. Diese Magnete werden für ihre außergewöhnlichen magnetischen Eigenschaften geschätzt, darunter ein hohes Energieprodukt, eine starke Koerzitivfeldstärke und eine verbesserte thermische Stabilität. Die Herstellung solcher Hochleistungsmagnete ist ein anspruchsvoller und streng kontrollierter Prozess, der umfassendes Fachwissen und Präzisionstechnik erfordert.

Mishma Industry (Shanghai) Co., Ltd. , ein anerkannter Branchenführer, beherrscht diesen komplexen Produktionsablauf. Durch den Einsatz modernster Technologie und strenger Qualitätskontrollen liefert das Unternehmen hochwertige NdFeB-Magnete, die auf die anspruchsvollen Anforderungen der Industrie zugeschnitten sind.

1. Rohstoffaufbereitung

Die Grundlage hochwertiger NdFeB-Magnete bildet die sorgfältige Auswahl hochreiner Rohstoffe. Die wichtigsten Komponenten – Neodym, Eisen, Bor und ausgewählte Seltenerdelemente wie Dysprosium und Praseodym – werden unter strenger Beachtung von Qualität und Konsistenz ausgewählt. Diese Elemente werden in präzisen Proportionen zu einer Vorlegierung vermischt. Dieser Schritt ist entscheidend, da sowohl die Reinheit als auch die stöchiometrische Zusammensetzung der Legierung die endgültigen Leistungsmerkmale des Magneten direkt beeinflussen.

2. Rasche Erstarrung (Bandguss)

Sobald die Legierung hergestellt ist, erstarrt sie schnell. Dabei wird die geschmolzene Legierung auf ein sich schnell drehendes Kupferrad gegossen. Dieses als Bandguss bekannte Verfahren kühlt die Legierung schnell ab und bildet dünne Bänder mit einer feinkörnigen Mikrostruktur. Diese ultraschnelle Abkühlung minimiert die Bildung unerwünschter Phasen und fördert eine homogene Elementverteilung. Beides ist für das Erreichen einer hohen magnetischen Leistung in späteren Phasen unerlässlich.

3. Wasserstoff-Dekrepitation und Pulververarbeitung

Die gegossenen Bänder werden anschließend einer Wasserstoffdekrepitation unterzogen. Dabei werden die Bänder einer Wasserstoffatmosphäre ausgesetzt, die durch Wasserstoffaufnahme eine Versprödung des Materials bewirkt. Dies erleichtert die mechanische Zerlegung der Bänder in grobes Pulver. Anschließend entfernt ein Dehydrierungsprozess den absorbierten Wasserstoff und erzeugt Pulver mit der gewünschten Partikelgröße und Morphologie. Dieser Schritt ist entscheidend für eine gleichmäßige Verdichtung und optimale Mikrostruktur des Endprodukts.

4. Magnetische Ausrichtung und Verdichtung

Die dehydrierten Pulver werden in einem starken externen Magnetfeld ausgerichtet, wodurch die magnetischen Domänen in eine bevorzugte Richtung gelenkt werden. Diese Ausrichtung ist entscheidend für eine hohe Remanenz und Energiedichte. Nach der Ausrichtung werden die Pulver mittels isostatischem oder axialem Hochdruckpressen in die gewünschte Form gebracht. Präzision bei der Verdichtung gewährleistet eine gleichmäßige Partikelausrichtung und -dichte, die für die Maximierung der magnetischen Eigenschaften und der mechanischen Integrität entscheidend sind.

5. Sintern und Wärmenachbehandlung

Die verdichteten Grünkörper werden anschließend bei hohen Temperaturen, typischerweise zwischen 1000 °C und 1200 °C, gesintert. Dieser Prozess ermöglicht die Diffusion von Atomen und die Bildung von Korngrenzen, wodurch ein dichter, fester Magnet entsteht. Die Sinterparameter – Temperatur, Zeit und Atmosphäre – werden sorgfältig kontrolliert, um die magnetische Leistung und mechanische Festigkeit zu optimieren. Nach dem Sintern werden die Magnete häufig Wärmebehandlungen wie Altern oder Tempern unterzogen, die die Mikrostruktur weiter stabilisieren und die Koerzitivfeldstärke erhöhen.

6. Bearbeitung und Oberflächenveredelung

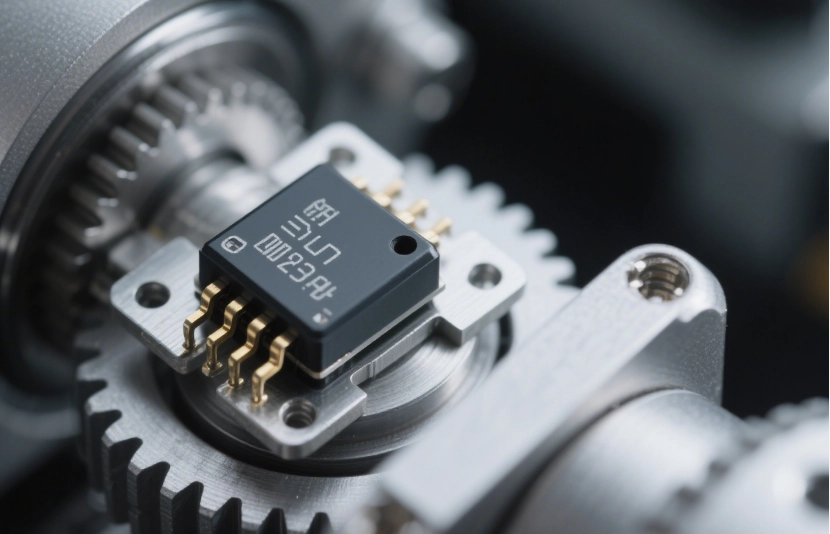

Nach dem Sintern können die Magnete einer Präzisionsbearbeitung unterzogen werden, um exakte Maßvorgaben zu erfüllen, insbesondere für Komponenten in Motoren, Sensoren oder medizinischen Geräten. Zu den Bearbeitungstechniken gehören Schleifen, Schneiden und Funkenerosion (EDM), je nach gewünschter Form und Toleranz.

Um die Magnete vor Korrosion und mechanischem Verschleiß zu schützen, werden verschiedene Oberflächenbehandlungen angewendet. Gängige Beschichtungen sind Nickel, Epoxid oder Parylen, die je nach den Umweltanforderungen der Anwendung ausgewählt werden. Diese Beschichtungen sind unerlässlich, um die Langlebigkeit und chemische Stabilität der Magnete unter rauen Betriebsbedingungen zu gewährleisten.

Die Herstellung hochwertiger NdFeB-Magnete ist ein mehrstufiger, hochpräziser Prozess, der Materialwissenschaft, fortschrittliche Fertigung und strenge Qualitätskontrolle vereint. Von der Rohstoffauswahl bis zur abschließenden Oberflächenbehandlung spielt jeder Schritt eine entscheidende Rolle für die Leistung, Zuverlässigkeit und Lebensdauer des Magneten.

Mishma Industry (Shanghai) Co., Ltd. ist führend in dieser Branche und liefert erstklassige NdFeB-Magnetlösungen für anspruchsvolle Anwendungen wie Elektrofahrzeuge, Windkraftanlagen, Luft- und Raumfahrtsysteme, industrielle Automatisierung und mehr. Durch die Kombination technischer Innovation mit umfassender Branchenerfahrung stellt Mishma sicher, dass seine Magnete den sich entwickelnden Anforderungen globaler Technologieführer gerecht werden – heute und in Zukunft.